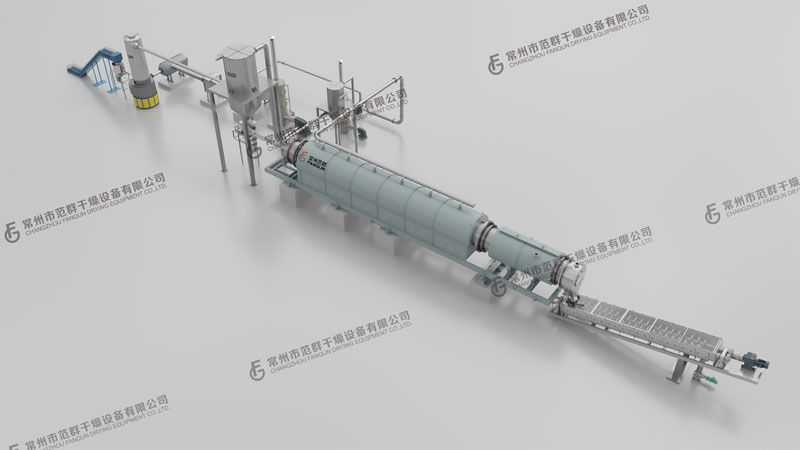

國內三元催化劑及其生產裝備行業始于20世紀90年代中后期,目前用于催化劑生產的技術和裝備還停留在上世紀80年代水平,涂覆仍采用落后的手工或半手工方式,其催化劑載體涂覆水平低、涂覆層不均勻、貴金屬浪費嚴重,甚至出現催化劑載體的堵孔現象,嚴重影響三元催化劑的轉化效率,無法達到國V排放標準;預干燥和焙燒目前都還采用最原始的爐式裝置,催化劑載體完全由傳導熱進行干燥和焙燒,能源消耗量較大,干燥和焙燒時間分別長達6小時和10小時以上,且仍會出現部分產品干燥、焙燒不徹底,催化劑載體易出現裂紋和破碎現象,產品合格率在80%以下。

國際上巴斯夫、優美科和莊信萬豐三大巨頭從上世紀90年末期陸續開展了三元催化劑載體生產裝備的研發,到21世紀初均已開發出相對成熟的生產裝備,并委托德國MUNSTERMANN公司生產。由于均技術封鎖,成套裝備不對外銷售和技術轉讓,目前形成了三家獨大的局面,其三元催化劑載體中高端市場的覆蓋率達到了98%以上。隨著全球各國對環境保護的要求日益提高,尤其PM2.5對空氣質量的影響越來越受到關注,歐美國家已全面實施車輛尾氣歐V排放標準,且已向歐VI排放標準發展,我國也將全面實施國V排放標準,市場前景將十分廣闊。

本項目研發并量產的汽車尾氣凈化催化器制備智能成套裝備,其產業化將滿足汽車尾氣排放的高標準要求,有效降低大氣PM2.5,同時將打破國外技術及產業壟斷,為我國三元催化劑產業提供技術支撐。特別是本項目研發的智能成套裝備在生產三元催化劑載體時,其涂覆、預干燥和焙燒的單位體積能耗經測算,與國內現有裝備水平比可下降80%以上,已達到并超過國際先進裝備的水平,將有利于我國的相關產業結構調整,促進行業的轉型升級,提升相關行業的整體裝備、工藝水平及能效水平。因此,本項目成套裝備的研發及產業化將使本公司將成為國內首家、世界前列的汽車尾氣凈化催化器制備智能成套裝備生產企業,是公司實現跨越式發展、可持續發展的重大戰略舉措。